Dit artikel biedt u een uitgebreide inleiding tot de vereisten voor het bakproces van PCB-printplaten en aanbevelingen voor energiebesparing.Met de steeds ernstiger wordende mondiale energiecrisis en de strengere milieuregelgeving hebben PCB-fabrikanten hogere eisen gesteld aan het energiebesparende niveau van apparatuur.Bakken is een belangrijk proces in het PCB-productieproces.Frequente toepassingen verbruiken grote hoeveelheden elektriciteit.Daarom is het upgraden van bakapparatuur om de energiebesparing te verbeteren een van de manieren geworden voor fabrikanten van printplaten om energie te besparen en de kosten te verlagen.

Het bakproces loopt bijna door het hele proces van de productie van PCB-printplaten.Hieronder maakt u kennis met de bakprocesvereisten voor de productie van PCB-printplaten.

1. De processtappen die nodig zijn voor het bakken van PBC-platen

1. Bij het lamineren, belichten en bruin worden bij de productie van binnenlaagpanelen is het nodig dat de droogruimte wordt betreden om te bakken.

2. Na het lamineren zijn richten, randen en slijpen nodig om vocht, oplosmiddelen en interne spanningen te verwijderen, de structuur te stabiliseren en de hechting te verbeteren, en is een bakbehandeling vereist.

3. Het primaire koper moet na het boren worden gebakken om de stabiliteit van het galvaniseerproces te bevorderen.

4. Voorbehandeling, laminering, belichting en ontwikkeling bij de productie van buitenlagen vereisen allemaal bakwarmte om chemische reacties aan te sturen om de materiaalprestaties en verwerkingseffecten te verbeteren.

5. Voor het printen, voorbakken, belichten en ontwikkelen vóór het soldeermasker is bakken nodig om de stabiliteit en hechting van het soldeermaskermateriaal te garanderen.

6. Voor het beitsen en printen vóór het printen van tekst is bakken nodig om de chemische reactie en materiaalstabiliteit te bevorderen.

7. Bakken na oppervlaktebehandeling van OSP is cruciaal voor de stabiliteit en hechting van OSP-materialen.

8. Het moet vóór het vormen worden gebakken om de droogheid van het materiaal te garanderen, de hechting met andere materialen te verbeteren en het vormeffect te garanderen.

9. Om valse positieven en verkeerde beoordelingen veroorzaakt door de invloed van vocht te voorkomen, is vóór de vliegende sondetest ook een bakproces vereist.

10. Bakbehandeling vóór FQC-inspectie is om te voorkomen dat vocht op het oppervlak of in de printplaat de testresultaten onnauwkeurig maakt.

2. Het bakproces is over het algemeen verdeeld in twee fasen: bakken op hoge temperatuur en bakken op lage temperatuur:

1. De baktemperatuur bij hoge temperaturen wordt over het algemeen rond de 110 graden gehouden°C, en de duur is ongeveer 1,5-4 uur;

2. De baktemperatuur bij lage temperatuur wordt over het algemeen rond de 70 graden gehouden°C, en de duur is 3-16 uur.

3. Tijdens het bakproces van de PCB-printplaat moeten de volgende bak- en droogapparatuur worden gebruikt:

Verticale, energiebesparende tunneloven, volautomatische cyclushijsbakproductielijn, infraroodtunneloven en andere ovenapparatuur met printplaten.

Verschillende vormen van PCB-ovenapparatuur worden gebruikt voor verschillende bakbehoeften, zoals: het aansluiten van gaten in de printplaat, het bakken van soldeermaskers, zeefdrukken, waarvoor geautomatiseerde bewerkingen met grote volumes nodig zijn.Energiebesparende tunnelovenovens worden vaak gebruikt om veel mankracht en materiaal te besparen en tegelijkertijd een hoog rendement te bereiken.Efficiënte bakwerking, hoge thermische efficiëntie en energieverbruik, economisch en milieuvriendelijk, wordt veel gebruikt in de printplaatindustrie voor het voorbakken van soldeermaskers en het nabakken van tekst op printplaten;ten tweede wordt het meer gebruikt voor het bakken en drogen van printplaatvocht en interne spanning.Het is een verticale heteluchtcirculatieoven met lagere apparatuurkosten, een kleine voetafdruk en geschikt voor flexibel bakken met meerdere lagen.

4. Bakoplossingen voor PCB-printplaten, aanbevelingen voor ovenapparatuur:

Samenvattend is het een onvermijdelijke trend dat fabrikanten van PCB-printplaten steeds hogere eisen stellen aan energiebesparende apparatuur.Het is een zeer belangrijke richting om de energiebesparingsniveaus te verbeteren, kosten te besparen en de productie-efficiëntie te verbeteren door het upgraden of vervangen van bakprocesapparatuur.Energiebesparende tunnelovenovens hebben de voordelen van energiebesparing, milieubescherming en hoog rendement en worden momenteel veel gebruikt.Ten tweede hebben heteluchtcirculatieovens unieke voordelen in hoogwaardige printplaten die hoge precisie en zuiver bakken vereisen, zoals IC-dragerplaten.Daarnaast beschikken ze ook over infraroodstralen.Tunnelovens en andere ovenapparatuur zijn momenteel relatief volwassen droog- en uithardingsoplossingen.

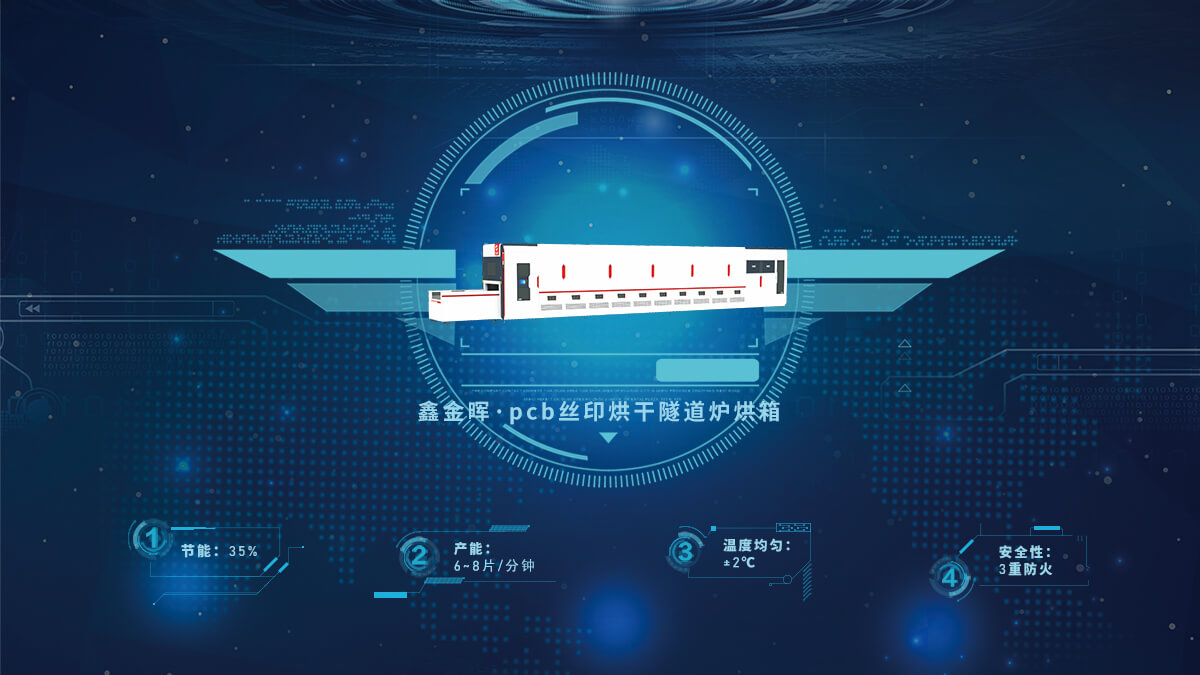

Als leider op het gebied van energiebesparing innoveert Xinjinhui voortdurend en voert een efficiëntierevolutie uit.In 2013 lanceerde het bedrijf de eerste generatie PCB-tekst post-baking tunnel-type zeefdrukoven-tunneloven, die de energiebesparende prestaties met 20% verbeterde in vergelijking met traditionele apparatuur.In 2018 lanceerde het bedrijf verder de tweede generatie PCB-tekst post-baktunneloven, waarmee een sprong in energiebesparing van 35% werd gerealiseerd in vergelijking met de eerste generatie.In 2023, met het succesvolle onderzoek en de ontwikkeling van een aantal uitvindingsoctrooien en innovatieve technologieën, is het energiebesparingsniveau van het bedrijf met wel 55% gestegen vergeleken met de eerste generatie, en is dit de favoriet van veel top 100 bedrijven in de PCB-sector. industrie, inclusief Jingwang Electronics.Deze bedrijven zijn door Xin Jinhui uitgenodigd om de fabriekstestpanelen te bezoeken en ermee te communiceren.In de toekomst zal Xinjinhui ook meer hightechapparatuur lanceren.Houd ons in de gaten. U kunt ons ook bellen voor overleg en een afspraak maken voor een persoonlijk gesprek.

Posttijd: 11 maart 2024